De quoi parle-t-on exactement ?

La digitalisation désigne l’ensemble du processus et des solutions permettant de numériser toutes les informations circulant dans l’usine. Il s’agit de l’une des briques de l’industrie 4.0. Elle est même une brique incontournable car elle est bien souvent le prérequis à d’autres changements. En effet, comment mettre en place des supports de formation en réalité augmentée sans disposer de documents de production sous divers formats numériques ? Comment faire de la maintenance prédictive sans capter et analyser les paramètres critiques des machines ? Comment imaginer une ligne de production qui s’adapte en temps réel aux cadences des postes de travail goulots sans avoir connecté tous les équipements entre eux ?

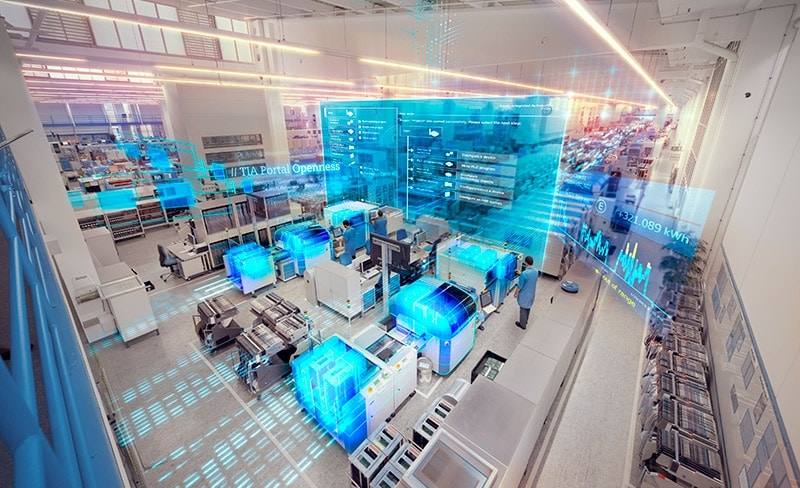

En soit la digitalisation de l’usine n’est pas un sujet nouveau. Cela fait longtemps que les systèmes d’informations se déploient dans l’industrie. On peut les classifier en plusieurs couches comme le montre le schéma ci-dessous.

La nouveauté réside dans l’utilisation qui peut être faite de ces systèmes d’information et des données qu’ils contiennent. En effet, si les noms génériques de ces systèmes MES, ERP, APS, BI sont familiers depuis de nombreuses années auprès des industriels, les fonctionnalités proposées sont de plus en plus étendues. Tant et si bien qu’il est souvent compliqué de décider quel système doit couvrir tel ou tel besoin. Par exemple, qui de l’ERP ou du MES doit servir à la gestion des OF ? Ou encore dans quel système est-il le plus pertinent de gérer l’ordonnancement ? Ai-je besoin d’un APS pour faire mon S&OP ou puis-je le gérer via un puissant outil de BI collaboratif ?

Bien entendu, il n’existe pas de réponse unique à ces questions. Ces choix doivent être adaptés au cas par cas en fonction de l’environnement et des besoins de chaque entreprise. Mais cela illustre bien la difficulté à choisir les systèmes d’information qui seront les supports de la digitalisation de l’usine.

Quelle est la finalité de la digitalisation des usines ?

Une entreprise allemande fabriquant des dispositifs médicaux a par exemple montré qu’elle économise l’équivalent de 5 personnes à temps plein par semaine grâce à la digitalisation de son suivi de production et de ses dossiers de lot sur un de ses sites. En effet, toutes les données de fonctionnement des équipements, de quantités produites, de rebuts, de lots de matières et de composants utilisés sont remontées automatiquement en temps réel dans le système. Les conducteurs de ligne saisissent aussi maintenant directement les évènements de production dans le système (arrêts de ligne imprévus, problèmes qualité…). Tout ce temps qui était passé à faire de la saisie sans valeur ajoutée sur des feuilles papier et dans des fichiers Excel et Access est maintenant consacré à la résolution de problèmes et à l’amélioration continue. Cela permet aussi d’améliorer la réactivité face aux aléas grâce la connaissance en temps réel de la performance de chaque équipement. La gestion des priorités s’en trouve améliorée grâce à la meilleure disponibilité des informations. Enfin les anciens tableaux de management visuels sont remplacés par des écrans affichant en temps réel toutes les informations nécessaires. Là encore cela a permis de supprimer la charge de travail liée à la mise à jour quotidienne des indicateurs.

Une usine de textile française a aussi de la même manière digitalisé l’ensemble de son suivi de production. Après une courte phase de réticences habituelles lors de la mise en place, les conducteurs des métiers à tisser expliquent maintenant qu’ils ne pourraient plus revenir en arrière tant cela a facilité leur travail. Ils peuvent maintenant rester d’avantage concentrés sur leur expertise très fine de réglage sans avoir à s’interrompre régulièrement pour faire de la saisie papier. Le TRS (Taux de Rendement Synthétique) s’est mécaniquement amélioré de 10 à 15 points selon les équipements suite à la digitalisation et au recentrage des conducteurs sur leur forte valeur ajoutée. Il est intéressant de noter que dans ce dernier exemple, l’usine n’a pas encore franchi le cap des dossiers de lot électroniques. Cette dernière étape de la digitalisation de l’usine a longtemps été freinée par des craintes de non conformités vis-à-vis des différentes normes. Ce frein se retrouve très régulièrement, notamment dans le secteur de la santé. Il est vrai que ces normes ajoutent une charge de travail lors de la mise en place de la digitalisation. Cependant il faut savoir que les systèmes proposés par les différents fournisseurs de solutions sont pour l’immense majorité compatibles avec ces normes. Il s’agit donc principalement d’un frein lié à une mauvaise connaissance des solutions et au confort des habitudes plutôt qu’à une réalité technique.

Un industriel du secteur de l’agroalimentaire, a actuellement un projet en cours pour digitaliser deux sites français existant et un troisième en cours de construction. Pour lui, outre les gains de réactivité liés à la disponibilité des informations, les enjeux sont aussi de moderniser les postes de travail pour gagner en ergonomie et en interactivité. La suppression du papier dans l’usine doit permettre de fluidifier et d’accélérer les échanges entre les différents services. Enfin, la fiabilité des informations étant cruciale pour le suivi des lots, la digitalisation et le regroupement des informations au sein d’un seul système a été un argument décisif pour le choix de la solution.

Comment s’y prendre ?

Définition des besoins, rédaction d’un cahier des charges, consultations des éditeurs, choix des solutions, mise en œuvre, la démarche n’est pas nouvelle mais peut s’avérer très fastidieuse. Voici quelques points de vigilance qui peuvent faire gagner un temps précieux :

- Bien identifier et prioriser les besoins en les justifiant dès le départ par les gains attendus

- Présélectionner des éditeurs selon une première catégorisation pour ne pas avoir à comparer trop de solutions différentes qui n’ont rien à voir entre-elles (auquel cas la comparaison ne permettra pas de conclure et le choix sera finalement arbitraire)

- Comparer les solutions suivant plusieurs critères sans se limiter uniquement au coût (couverture fonctionnelle, spécifications techniques, méthode d’intégration, durée du projet…)

Il faut savoir qu’un projet de digitalisation dure en moyenne entre 6 mois et 2 ans pour un site selon le périmètre à couvrir, la maturité et la taille du site. Le coût s’échelonne quant à lui entre 150 K€ et 1 M€. Il s’agit donc de projets assez lourds qui justifient, en parallèle de l’aspect purement technique, une approche structurée de conduite du changement. Celle-ci est systématiquement citée comme étant un des facteurs clés de réussite des projets de digitalisation. Il est naturel de constater que si les réticences et les craintes sont bien prises en compte lors de l’apport de ces nouvelles technologies alors la prise en main se fait plus facilement et surtout de manière pérenne.

La digitalisation de l’usine constitue un vrai investissement qui change profondément la façon de travailler. Elle apporte des gains concrets et visibles sur la performance de la production. Si elle est bien amenée, elle permet de motiver le personnel et même d’attirer de nouveaux talents. Enfin, elle ouvre ensuite de multiples possibilités pour entrer pleinement dans l’ère de l’industrie 4.0 : réalité augmentée en support aux formations et à la maintenance, maintenance prédictive, lignes de production auto adaptatives sont autant d’applications possibles après une digitalisation réussie.

Romain Ropitault

Consultant senior et expert Industrie et Supply Chain 4.0