Aujourd’hui, de nombreuses solutions s’offrent à nous pour mécaniser les entrepôts. Des vidéos impressionnantes de solutions gigantesques, d’entrepôts bardés de convoyeurs, de transstockeurs et de robots, de palettes et colis qui se déplacent avec célérité sans intervention humaine se retrouvent par centaines sur internet.

Ceci nous pousse à nous interroger sur nos entrepôts classiques, avec leurs racks traditionnels, leurs étagères et les opérateurs qui serpentent dans les allées. Parfois même, une forme de pression s’installe en interne, avec des remarques comme : « Pourquoi a-t-on un entrepôt du XXe siècle ? », « Avec les technologies d’aujourd’hui, c’est fou que nous continuions à tout faire manuellement… », « Des robots feraient mieux et pour moins cher ! ».

Au-delà de la recherche de modernité, voire de spectaculaire, nous allons nous pencher dans cet article sur les bonnes raisons de mécaniser (ou pas) et la façon de s’engager sereinement dans cette voie.

Les raisons de la mécanisation

- Les gains en productivité

C’est souvent ce qui vient en premier lorsque l’on imagine un projet de mécanisation.

Et, en effet, les technologies de Goods To Man apportent de nets gains de productivité. La réduction drastique des déplacements humains, grande source de perte de temps dans les entrepôts, est la base de ces technologies et peut amener une hausse de productivité de l’ordre de 200 à 300% sur les postes de préparation de commandes.

- Les gains en espace

Une part importante de ces technologies permet également des gains très importants en espace dans les entrepôts ; en effet, les automates et robots permettent à la fois une exploitation de l’intégralité de la hauteur disponible (y compris dans des bâtiments très hauts) et une réduction forte des largeurs d’allées.

Par rapport à un entrepôt classique, les largeurs d’allées peuvent être divisées par 2 et la hauteur exploitable multipliée par 2 ou 3.

- La réduction de la pénibilité

Nous le savons tous, la logistique est une activité qui est traumatisante pour le corps et notamment pour le dos. Cet état de fait n’est pas acceptable pour les entreprises, que ce soit d’un point de vue éthique et humain ou d’un point de vue économique puisque l’absentéisme et les inaptitudes induites par ces TMS représentent un coût non négligeable.

Or, faciliter la préhension des produits dans les racks est complexe ; les ergo ou exo squelettes sont difficilement compatibles avec la conduite de chariot ou les déplacements entre emplacements. Les moyens de manutention mobiles des produits lourds sont souvent trop contraignants et longs à utiliser, engendrant leur abandon par les opérateurs qui vont au plus simple, quitte à manipuler des charges lourdes dans de mauvaises conditions.

Les solutions goods to man apportent là-aussi une excellente réponse puisque les opérateurs prélèvent sur des postes fixes, plus faciles à équiper et à rendre parfaitement ergonomiques.

Attention toutefois, le goods to man amène plus d’ergonomie mais aussi plus de productivité, ce qui signifie qu’un opérateur augmente substantiellement la quantité de produits mouvementés. Ce point ne doit pas être négligé et renforce encore le besoin de soigner l’ergonomie des postes.

-

La réduction des délais de livraison

La mécanisation des entrepôts est aussi un levier régulièrement cité pour accélérer le traitement des commandes ; en effet, ces solutions présentent 2 avantages :

- La capacité à passer en 3×8 sans mobiliser de ressources importantes ; il est donc bien plus aisé d’utiliser la nuit pour traiter les commandes sans être impacté par les surcoûts et les contraintes du travail de nuit.

- Les installations permettent souvent d’augmenter la vitesse du flux, engendrant des délais de livraison plus courts.

Les principaux freins à la mise en place

-

Le coût d’investissement

On ne va pas se mentir ! Dès qu’on parle d’argent, une partie non négligeable des projets tombe à l’eau… même si la hausse des projets réalisés a amené des baisses de coûts, même si des technologies moins coûteuses ont fait leur apparition, le coût d’investissement reste le principal frein à la mise en place.

La volumétrie est le facteur clé pour trouver un ROI dans un tel projet ; par exemple, si vous souhaitez automatiser vos chariots de manutention (ce que proposent plusieurs fournisseurs de chariots traditionnels), vous devrez :

- Acheter ou louer les chariots automatisés (Comptez le triple d’un chariot classique)

- Investir dans le projet d’intégration, dans le logiciel communiquant avec votre WMS et dans la mise en place des points de repères dans tout l’entrepôt permettant de guider les chariots

Si vous réalisez cet investissement pour 2 chariots dans un entrepôt tournant en 1×8, vous n’amortirez ni le surcoût chariot, ni l’investissement initial !

Si vous avec 10 chariots en 3×8, n’hésitez pas, vous y gagnerez très rapidement !

-

La rigidité (réelle et/ou perçue) des solutions

Quand on pense aux solutions mécanisées, on pense tout de suite aux transtockeurs, aux convoyeurs… c’est-à-dire à des éléments fixes, massifs, ayant un coût très élevé ! Et il est vrai qu’une partie non négligeable des solutions proposées présente cette rigidité.

Toutefois, il existe également des solutions plus flexibles et modulaires. En effet, les solutions AGV ont l’avantage de pouvoir être progressives ; vous pouvez ajouter ou enlever des robots, ce que certains fournisseurs renforcent en proposant de la location. D’autres fabricants ont travaillé sur la modularité, en offrant des blocs assez standards, qui peuvent s’ajouter ou se retirer en quelques semaines.

-

L’aspect social et humain

Je vous ai parlé précédemment des apports de ces technologies sur l’ergonomie et la lutte contre les TMS et c’est effectivement un point majeur. Mais, ces solutions n’ont pas pour autant bonne presse auprès des opérateurs et des organisations syndicales.

2 points sont souvent mis en avant :

- La réduction de l’emploi : Ces systèmes permettant de remplacer des opérateurs sur certaines tâches et d’augmenter substantiellement la productivité sur d’autres, le besoin en ressources baisse, avec le spectre du plan social qui crispe bien évidemment les partenaires sociaux.

- L’avilissement des opérateurs : C’est un point souvent reproché aux installations mises en place ; les opérateurs, autrefois mobiles et travaillant à leur propre cadence, se retrouvent fixes, à effectuer des mouvements répétitifs et suivant le rythme de la machine. La réalité est clairement plus nuancée car les systèmes mécanisés sont plus subtils que les chaînes de productions issues des films de Charlie Chaplin !

Ces points soulignent avant tout la nécessité de soigner la conduite du changement et notamment la communication autour d’un tel projet pour éviter que les craintes légitimes ne se transforment en une farouche opposition.

-

La nécessité de combiner les technologies

Nos chers robots et automates progressent sans cesse… mais, ils sont un peu monomaniaques ! La polyvalence n’est pas leur fort et on en arrive donc souvent à la conclusion qu’il faut une technologie par type de contenant ou de prélèvement.

Cette combinaison de technologies est bien gérée aujourd’hui par les fabricants, même quand les technologies ne sont pas fournies par le même fournisseur. Mais, elle renforce la barrière à l’investissement puisqu’elle complexifie les projets, ajoute des coûts substantiels et découpe la volumétrie traitée (avec donc un impact sur le ROI) entre plusieurs installations.

-

Les premières étapes d'un projet réussi

Si je ne vous ai pas découragé jusque-là, c’est que vous avez une activité qui se prête à de l’automatisation ou tout au moins qui mérite qu’on se penche sur la question. Mais, comment s’y prendre ?

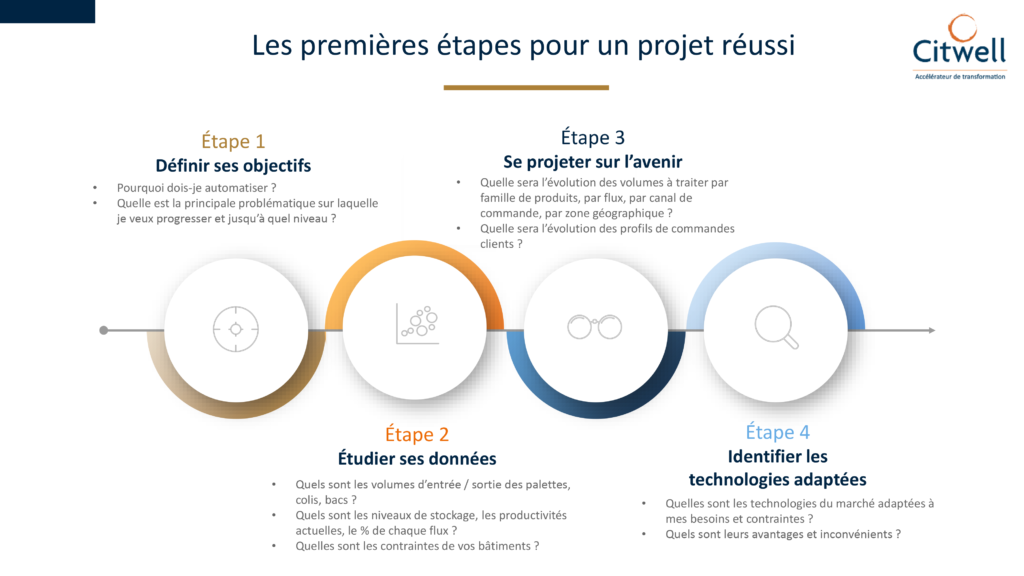

Ce que je vous conseille, c’est d’opérer en plusieurs étapes :

-

Définir ses objectifs

Pourquoi dois-je automatiser ? Quelle est la principale problématique sur laquelle je veux progresser et jusqu’à quel niveau ?

On en revient donc à la 1ère thématique de cet article sur les raisons de la mécanisation. Et c’est bel et bien fondamental car cela va fortement influencer la technologie à choisir. Pourquoi aller choisir une technologie compacte si votre entrepôt n’est pas plein ? Pourquoi vouloir gagner en productivité sur une zone avec 1 seul opérateur ? …

Cela parait trivial mais c’est pourtant nécessaire pour éviter de se perdre mais aussi pour bien orienter les fabricants sur vos attentes et ainsi avoir des offres pertinentes.

-

Etudier ses données

La volumétrie est primordiale à tous les niveaux. Elle l’est avant même le projet pour voir s’il a une chance d’être viable. Elle l’est à la fin pour estimer le ROI et se lancer dans le projet.

Mais, elle est aussi essentielle dans le choix de la (ou les) technologie(s) à employer. Connaître les volumes d’entrée / sortie palettes, colis, bacs… les niveaux de stockage, les productivités actuelles, le % de chaque flux (palettes, bacs, hors norme…), va vous permettre de vous orienter vers les bonnes pistes. Connaitre les contraintes de vos bâtiments (poids supporté par la dalle, hauteur utile…) est clé.

En effet, les fabricants seront à même de vous indiquer des contraintes techniques mais aussi des seuils d’utilisation optimale de leurs technologies, écartant de facto certaines pistes.

Se lancer dans une étude des technologies sans ces ratios clés est donc à éviter ; et, au 1er contact avec des fabricants, ces éléments vous seront demandés.

-

Se projeter sur l’avenir

Lorsque vous avancez dans la voie de la mécanisation, vous vous lancez dans des projets très structurants qui ont vocation à définir votre logistique pour 5, 10 voire 15 ans ! Nous venons de voir l’exploitation des données qui permet de mieux connaitre ses besoins et donc les technologies qui y répondent.

Mais, il est aussi primordial de construire une solution qui puisse répondre aux besoins que vous aurez dans les années à venir. Pour cela, nous accompagnons souvent nos clients sur 2 points :

- La projection de leur activité sur 5 ans minimum : quelle sera l’évolution des volumes à traiter par famille de produits, par flux, par canal de commande, par zone géographique… ? quelle sera l’évolution des profils de commandes clients (taille des commandes (notamment avec l’émergence du e-commerce), délais de livraison, cut-offs) ? Y aura-t-il des évolutions législatives ou sociétales (sensibilité écologique, relocalisation…) ?

- La définition et la simulation de scénarios « What if ? », c’est-à-dire définir les situations qui pourraient se produire (Hausse ou baisse forte des volumes, changement de modèle, crises…). On traduit alors l’impact de ces situations sur le modèle.

Ces 2 actions doivent être intégrées au choix des solutions pour miser sur des configurations viables à long terme et suffisamment souples et robustes pour vous permettre de faire face à des situations qui s’écartent de la route que vous vous êtes tracés.

Car, on le sait tous, on atterrit rarement exactement là où les plans stratégiques sont censés nous mener ! Et je ne vous souhaite pas de devoir annoncer à votre direction que le bel outil acheté à grands frais 2 ans auparavant n’est pas en mesure de s’adapter à l’arrivée d’une nouvelle gamme ou d’un nouveau canal de vente car vous ne l’aviez pas envisagé !

-

Identifier les technologies adaptées

Je parle bien ici de technologies et pas de fournisseurs ! Et, c’est toute la difficulté de l’exercice. Lorsque vous cherchez un chariot de manutention ou des racks traditionnels, vous pouvez contacter 10 entreprises ; elles vous proposeront peu ou prou les mêmes solutions.

Dans notre cas, c’est bien différent car vous ne trouverez pas de fabricant qui adresse l’ensemble des technologies. Il faut donc étudier minutieusement les technologies du marché, regarder les vidéos de démonstration et étudier les avantages et inconvénients.

Passer par un partenaire conseil, ayant la connaissance de ces technologies et pouvant ainsi vous aiguiller peut s’avérer payant. Il évitera les erreurs d’aiguillage et vous fera gagner un temps précieux.

-

En conclusion, la mécanisation des entrepôts est une source d’optimisation formidable mais c’est aussi une prise de risque pour les entreprises qui doit être maîtrisée. Cette maîtrise passe par un bon cadrage du besoin et une identification pertinente des technologies à utiliser.

Enfin, je terminerai avec 3 conseils que nous formulons souvent à nos clients : « N’essayez pas de tout mécaniser à tout prix », « Si vous le pouvez, mécanisez progressivement en démarrant par leslivraisons processus les plus simples » et « Ne perdez jamais de vue votre objectif principal ».

Maxence Chrétien, Manager, Groupe Citwell